Christian von Koenigsegg - AMA część 4: wyścigi i technologia

Dlaczego nie widzimy Koenigseggów na torach wyścigowych i z czym wiąże się rewolucyjna technologia FreeValve, która jest o krok od pojawienia się w naszych samochodach? Na te i inne pytania w kolejnej części wyczerpującego Ask Me Anything odpowiada Christian von Koenigsegg, producent jednych z najmocniejszych i najszybszych samochodów świata.

W poprzednich częściach Christian von Koenigsegg odpowiadał na kilka pytań ogólnych (AMA Koenigsegg część 1), początkach firmy (AMA Koenigsegg część 2: wczesne lata) oraz prawach rządzących jej działalnością (AMA Koenigsegg część 3: filozofia i proces). Część poświęconą wyścigom i technologii otwiera pytanie Boosted Borisa: Czy można spodziewać się kolejnej próby wejścia Koenigsegga w sporty motorowe po CCGT, który celował w wyścig Le Mans?

Christian von Koenigsegg: Idealnym okresem do pójścia w kierunku wyścigów była era GT1. Kategoria ta była wręcz stworzona dla naszych samochodów. Zbudowaliśmy jeden taki pojazd, CCGT, z którego byliśmy bardzo zadowoleni. Mogliśmy być z nim bardzo konkurencyjni. Już podczas pierwszych testów auto sprawowało się bardzo dobrze.

Niestety wkrótce po tym jak zabraliśmy się za testy władze serii zadecydowały, że aby zostać dopuszczonym do startu musisz produkować 350 samochodów rocznie. Rok czy dwa lata później zlikwidowali kategorię GT1 całkowicie. Nie mieliśmy więc nawet szansy wystartować.

Najwyższymi kategoriami w wyścigach GT są obecnie GT3 oraz GTE, o ile mi wiadomo. Te kategorie są hamowane przez tak zwany "balans osiągów" (BoP - "balance of performance"). Nawet gdyby dopuszczono nas do startu, mimo niewielkiej produkcji, nie jestem pewien czy bylibyśmy tym zainteresowani. Na mocy BoP wszystkie samochody są zbierane przez organizatorów na testy na początku roku. Każdy pojazd robi okrążenia ze sprzętem pomiarowym i później jest regulowany tak, aby czasy między poszczególnymi samochodami były jak najbardziej do siebie zbliżone. Może to wiązać się z dodaniem balastu lub ograniczeniem parametrów silnika.

Co to oznacza dla nas? Każdy, kto kupiłby wyścigowego Koenigsegga musiałby zapłacić trzy razy więcej od, powiedzmy, Ferrari 458 lub Porsche 991 GT3 i dzięki BoP wcale nie byłby szybszy. Prawdopodobnie dostałby baty od dużo mniej kosztownych samochodów i w razie wypadku musiałby zapłacić za naprawy znacznie więcej od innych. Dla klienta to bardzo złe położenie, a tym samym złe położenie także dla nas. Pracujemy ciężko nad tym, aby nasze samochody górowały osiągami nad innymi. Dlaczego mielibyśmy stawiać je w sytuacji, w której ta przewaga zostanie celowo zniwelowana?

Uwielbiam wyścigi. Chciałbym aby samochody Koenigsegga rywalizowały na torach, ale musi to mieć sens. Obecnie GT nie ma dla nas sensu. Moglibyśmy oczywiście wystartować z własną serią wyścigową. To format sprawdzony przez Porsche, Maserati, Lamborghini, Ferrari i innych. Ale, przynajmniej dla mnie, to również nie jest interesujące. Patrząc z jednej strony - zawsze w takim wyścigu wygrywasz! Ale to nie mówi nic o potencjale i konkurencyjności samochodów.

Pyta Steven Wade: Czy nie ma innych, specjalnych kategorii na przykład w Le Mans, w których mógłby wystartować Koenigsegg?

CvK: Być może mielibyśmy szanse z Regerą, ale byłby to start poza wszelkimi głównymi kategoriami. Musielibyśmy wystartować jako "samochód eksperymentalny", na który w Le Mans jest miejsce. Gdyby nie było nas w najważniejszych kategoriach i uzyskalibyśmy dobry wynik to i tak nie zostałoby to odpowiednio odnotowane, co odbiera cały urok. Byłby to przede wszystkim zabieg marketingowy, ale przy okazji także dobry sprawdzian możliwości technologicznych.

Nie wiem czy przyjęliby Regerę jako "samochód eksperymentalny" czy nie. Wkrótce wejdzie do produkcji, więc czy nadal będzie "eksperymentalny"? Ale z drugiej strony mamy w niej zbudowany w zupełnie nowy sposób układ napędowy i jestem pewien, że inne marki uznałyby coś takiego jako "eksperyment". Nie zgłębiałem się w temat i nie wiem czy realizacja takiego przedsięwzięcia jest realna czy nie, musielibyśmy mieć najpierw własny zespół wyścigowy.

Pyta Francis-David Crete: Czy to prawda, że bloki niektórych silników Koenigsegga są produkowane przez Ford Racing?

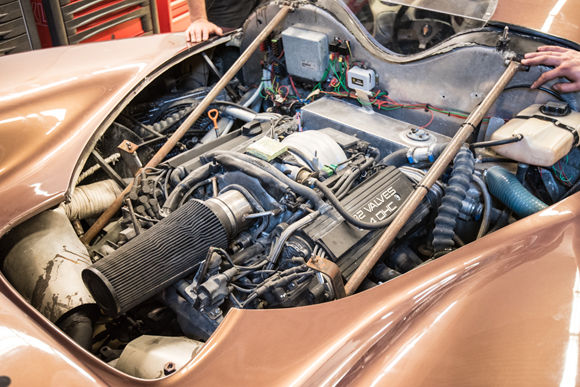

CvK: OK, związki z Fordem. W ostatnich latach słyszałem takie pytania kilka razy. Na początku chcieliśmy wykorzystywać silniki Audi, ale Volkswagen nie zgodził się abyśmy w nie ingerowali. Później mieliśmy użyć płaskiego, 12-cylindrowego silnika od Carlo Chiti'ego (Motori Moderni), który zmarł w trakcie projektu, a jego firma zbankrutowała. Byliśmy młodym przedsiębiorstwem i po raz trzeci w ciągu krótkiego okresu czasu musieliśmy szukać nowego dostawcy silników.

Firma produkująca sprężarki, z którą współpracowałem skontaktowała mnie z firmą ze Stanów Zjednoczonych. Ta druga firma brała silniki V8 od Forda, tuningowała je i tak dalej i takie jednostki mogliśmy użyć w naszych drogowych samochodach. Kupiliśmy więc taki motor i zainstalowaliśmy go w naszym prototypie. Niestety okazało się, że silnik został przygotowany do pracy na wyścigowym paliwie, z bardzo dużym stopniem kompresji, wyścigowym rozrządem i tak dalej. Poszły pierścienie tłokowe, uszczelka głowicy i tak dalej... Wyszło tak, że ich i nasze pojęcie paliwa drogowego i przystosowania silnika do codziennej jazdy nie były takie same.

Tym sposobem po raz kolejny nie mieliśmy silnika, który byłby odpowiedni dla naszego samochodu, ale tym razem musieliśmy znaleźć ostateczne rozwiązanie. Całkowita zmiana jednostki po raz czwarty nie wchodziła w grę. Musieliśmy się dostosować. Zaczęliśmy więc przyglądać się temu silnikowi bliżej i pytać siebie nawzajem co jest z nim nie tak. Miał płaskie tłoki, stopień kompresji 11,5:1 i ponad 1 bar ciśnienia ze sprężarki. Latać to nie mogło.

Zaczęliśmy wszystko modyfikować aby pracowało tak, jak mieliśmy nadzieję, że będzie pracować od samego początku - z poszanowaniem norm emisji spalin, tolerancji paliwa, użyteczności i tak dalej. Zachowaliśmy tylko te części Forda, które naprawdę potrzebowaliśmy. Wybraliśmy lub wyprodukowaliśmy własne części ruchome, jak korbowody, tłoki, pierścienie i łożyska. Przeprogramowaliśmy ECU, a przed rozpoczęciem produkcji zrobiliśmy to od nowa. Zainstalowaliśmy inną sprężarkę, nasz własny system filtrowania powietrza, wydech, koło zamachowe, sprzęgło, miskę olejową (która jest częścią podwozia) i układy chłodzenia. Z systemem katalizatorów "Rocket", który reguluje ciśnienie przy odpowiednich obrotach silnika, zdobyliśmy również nasz pierwszy patent. To wszystko dało przeszło 150 dodatkowych koni mechanicznych, w porównaniu do poprzednio znanych, homologowanych rozwiązań.

Blok silnika musiał zostać przewiercony na nowo aby spełniał nasze tolerancje wymiarów. Zaczęliśmy projektować własne elementy, zamawiać wybrane przez nas komponenty i budować silniki od zera w naszej fabryce. Niektórzy myśleli, że kupowaliśmy gotowe silniki od Forda i wsadzaliśmy je do naszych samochodów. To nigdy nie miało miejsca. W pierwszych silnikach mieliśmy zmodyfikowane elementy Forda oraz nasze własne części.

Skończyło się na tym, że budowaliśmy silniki w takiej formie, w jakiej powinny być przygotowane od samego początku, tak, aby pozwoliły na spełnienie wszystkich naszych założeń. To mogło skończyć się źle, musieliśmy nauczyć się nowych rzeczy o silnikach i zasadach spalania w dość krótkim czasie. Nie mieliśmy wyboru. Musieliśmy znaleźć rozwiązanie. W ciągu dwóch lat, równolegle do prac nad całym samochodem, staliśmy się ekspertami od silników i producentem silników, w skrócie mówiąc.

Efekt? Otrzymaliśmy wyróżnienie w "Księdze Rekordów Guinnessa" za najmocniejszy, drogowy silnik w samochodzie seryjnym z mocą 664 koni mechanicznych gdy zaczynaliśmy produkcję w 2002 roku. To uświadomiło wszystkim, że cały ten wysiłek się opłacił i pozwoliło ruszyć całemu przedsięwzięciu z kopyta.

Mając za sobą pozytywne doświadczenia przystąpiliśmy od razu do przekroczenia kolejnych granic i w 2004 roku pobiliśmy własny rekord z podwójnie doładowanym, przeszło 800-konnym motorem w modelu CCR, zanim jakikolwiek inny producent zdążył zareagować. Aby uzupełnić nasz katalizator Rocket, wpadłem na pomysł pozbycia się zaworu upustowego i umieszczenie dodatkowych przepustnic po stronie dolotowej sprężarki. Otrzymaliśmy na to patent, a nasi klienci dostali silnik, który jest cichszy, potrzebuje mniej paliwa i lepiej reaguje.

Z czasem zaczęliśmy dostrzegać ograniczenia w budowie bloku silnika. Pierwsze bloki, które mieliśmy były bardzo, bardzo wytrzymałe. Były odlewane w odlewni we Włoszech, która robiła również bloki dla Ferrari. Ford musiał dojść do wniosku, że jest to zbyt kosztowne, ponieważ późniejsze bloki były odlewane gdzie indziej i choć wyglądały naprawdę dobrze to nie miały już takiej wytrzymałości, jak te włoskie. W takiej postaci nie nadawały się do naszych przyszłych planów, które zakładały wyciskanie coraz większej i większej mocy.

Od roku 2006 korzystamy z produkowanego specjalnie dla nas, według naszych projektów i wytycznych, unikatowego bloku silnika. Pierwszym modelem, do którego trafił ten niesamowity kawałek metalu był CCX. Blok jest odlewany w Anglii przez firmę Granger&Worrell, która pracuje również dla Bugatti i niektórych zespołów Formuły 1. Ten blok jest naprawdę unikatowy i w porównaniu do bloku Forda ma znacznie grubsze ściany, dzięki czemu jest sztywniejszy i wytrzymalszy. Ma również potężne kanały chłodzenia, zwiększony przepływ oleju, sztywniejsze punkty mocowania łożysk, grubsze dno i tak dalej i tak dalej.

Powiedziałbym, że za czasów modelu CCX wykorzystywaliśmy 75 lub 80 procent własnych części i resztę standardowych elementów z innych silników. Dzisiaj mogę powiedzieć, że nasze silniki składają się w 95 procentach z naszych własnych części. Według mnie można mówić o autorskim silniku jeśli składa się on w co najmniej jednej trzeciej z unikatowych części.

Silnik został w całości zaprojektowany u nas, nie jest teraz w ogóle podobny do czegokolwiek, co produkuje Ford lub jakakolwiek inna marka. A najlepsze w tym wszystkim jest to, że jego niezawodność dowiozła nas aż do 1400 koni mechanicznych - z dopuszczeniem do zwykłego ruchu drogowego.

Pyta Mitchell: Nigdy nie słyszałem aby Christian wspominał coś o wykorzystaniu CNT (węglowe nanorurki), a niejednokrotnie niemal z fanatyzmem opowiadał o niezliczonych zaletach włókien węglowych. Czy eksperymentowaliście już z CNT? Śledzę ten temat od ponad dekady, w czasie której technologia bardzo się rozwinęła i tylko czekam na samochód z lekką jak pióro karoserią z CNT.

CvK: Czy eksperymentowaliśmy z takim materiałem? Tak. Przeprowadzaliśmy testy, ale póki co nie widzimy wielkich zalet. Przygotowaliśmy różne części i poddaliśmy je próbom, ale naprawdę nie ma jeszcze z nich ogromnych korzyści, w rozumieniu praktycznym. Z pewnością nie przestaniemy śledzić rozwoju wydarzeń na bieżąco. I nie chodzi tylko o włókna węglowe, ale również żywice, odporność tych materiałów na temperaturę i innych czynników, które mogą zrobić dużą różnicę. Wszystko mamy na oku.

CNT powinno wiązać się z dużymi korzyściami, teoretycznie i logicznie. Po prostu jeszcze do nich nie doszliśmy. Najważniejsze dla nas jest to, aby materiał spełniał nasze potrzeby. Sami nie produkujemy materiałów źródłowych. Polegamy w tej kwestii na dostawcach. I dopiero z tych materiałów wytwarzamy własne części. I to właśnie tu leżą w tej chwili największe wyzwania - po stronie zaopatrzenia. Gdy technologia idąca z tym w parze zmieni się pod względem użytecznych dla nas właściwości, wtedy będziemy mogli z niej w pełni skorzystać.

Pyta Matthew Lee: Czy brałeś kiedykolwiek pod uwagę wykorzystanie silnika V10 lub V12 dla zwiększenia mocy?

CvK: Często słyszę to pytanie. Z silnikami V12 bez wątpienia wiąże się pewna "ekskluzywność", z jakiś powodów być może większa nawet od W16 marki Bugatti. Ludzie po prostu myślą, że V12 są bardzo ekskluzywne i luksusowe. Być może bierze się to z tego, że dla niektórych brzmią "lepiej" w niektórych sytuacjach. Ale...

Priorytetem Koenigsegga nie jest bycie ekskluzywnym, nawet przy ilości produkowanych przez nas samochodów, która stawia nas wśród najbardziej ekskluzywnych marek. Naszym priorytetem jest bycie najlepszym. I od kiedy udało nam się dopracować naszą widlastą ósemkę bycie najlepszym nigdy nie wiązało z opcją umieszczenia w jej miejscu silnika V12.

Wybór V12 sprawia, że silnik staje się cięższy i bardziej skomplikowany, niż potrzeba pod względem osiągów i funkcjonalności. Ciągle nie osiągnęliśmy szczytu możliwości naszego V8. Jego lekka konstrukcja jest kluczowym elementem naszych samochodów, który czyni z nich to, czym są. Mamy więcej mocy, niż ktokolwiek, bez względu na liczbę cylindrów. Mamy więcej momentu przy niskich obrotach silnika. I mógłbym powiedzieć, że mamy lepsze właściwości jezdne.

Jeśli pominiesz potencjalną "ekskluzywność" i skupisz się na byciu najlepszym to odpowiedź brzmi "Nie", nie brałem pod uwagę silników V10 lub V12 dla zwiększenia mocy. Gdyby zależało nam na silniku spalinowym o mocy 2500 koni mechanicznych, wtedy mogłoby to mieć sens...

Pyta Gary Rayner Alaina Horton: Zastanawiam czy się kiedykolwiek myślałeś o Koenigseggu z napędem na wszystkie koła, który radziłby sobie jeszcze lepiej z brutalną mocą, którą macie. Czy takie rozwiązanie zostało odrzucone ze względu na możliwą utratę charakteru samochodu czy na drodze poszukiwania samochodu idealnego, który przez AWD straciłby na osiągach poprzez przybranie na wadze lub potencjalną podsterowność?

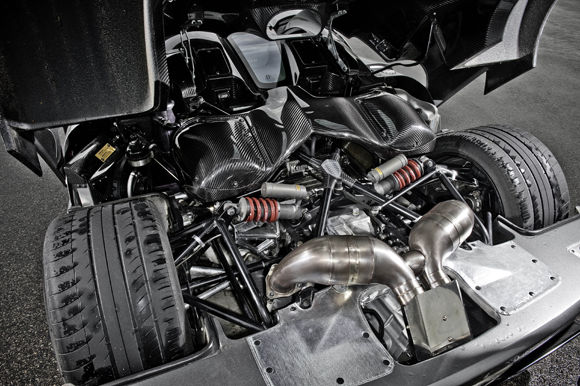

CvK: Zdecydowaliśmy się na napęd na tylną oś już na samym początku prac nad samochodem i wykorzystujemy każdą przewagę takiego rozwiązania. Jeśli popatrzysz na układ naszej maszyny w tradycyjnym ujęciu... mamy samochód z silnikiem umieszczonym centralnie. Potrzebujemy skrzyni biegów na środku lub z tyłu samochodu i aby zainstalować napęd na obie osie potrzebowalibyśmy wyprowadzonego do przodu wału napędowego. Przez to musielibyśmy poszerzyć tunel środkowy. Musielibyśmy odsunąć od siebie fotele, co oznaczałoby niepożądane odsunięcie masy od środka ciężkości. Oznacza to powiększenie rozmiarów kokpitu, a tym samym konieczność poszerzenia przedniej szyby. To zwiększyłoby powierzchnię czołową i opory powietrza. Nie wszyscy zdają sobie sprawę, że wybór pomiędzy napędem na jedną lub obie osie może mieć tak ogromny wpływ na aerodynamikę samochodu i balans właściwości jezdnych.

Bardzo wcześnie podjęliśmy świadomą decyzję, że nie będziemy mieli napędu na wszystkie cztery koła. Gdy obserwowaliśmy auta na przykład Lamborghini, okazywało się, że podstawowa wersja ma napęd tylko na tył, w środku oferty znajduje się napęd na obie osie, a zamyka ją SV z napędem na tył. No i SV była na torze szybsza od tej AWD ponieważ była lżejsza. Tak samo jest u Porsche z gamą 911. W sumie działamy podobnie. Różnica polega na tym, że produkujemy wyłącznie model topowy, bez "pomniejszonych" wersji.

Te wszystkie porównania tyczą się suchych warunków, pod które nasze samochody i innych są przygotowywane jeśli chodzi o jazdę torową i jak najlepsze czasy okrążeń. Mamy świetną kontrolę trakcji i zawieszenie, które pozwalają utrzymać się na mokrym, ale zdajemy sobie sprawę, że w takich warunkach nigdy nie pokonamy dobrze przygotowanego auta z napędem na obie osie. Tak samo żaden samochód z napędem na cztery koła nie pokona nas na suchej nawierzchni.

Budowa samochodu RWD pozwoliła nam na zaprojektowanie bardzo kompaktowego przodu: mogliśmy go znacznie obniżyć, a jednocześnie znaleźć w nim miejsce na schowanie dachu. Zaprojektowaliśmy nasz pierwszy samochód z uwzględnieniem przepisów obowiązujących w klasie GT1 wyścigów pokroju Le Mans - oznaczało to dwa metry szerokości, które nadal znajdziemy w regulaminie. Kokpit musiał zajmować co najmniej 70% szerokości samochodu, zmieściliśmy się idealnie. Musieliśmy w tym celu ścisnąć fotele, co oznaczało, że i tak nie mielibyśmy miejsca na szerszy tunel środkowy.

Kolejny aspekt napędu na wszystkie koła to napęd na przednie koła i ich skręt momentem obrotowym. Można tego uniknąć, ale wiąże się to z mniejszym czuciem w układzie kierowniczym. Musisz więc zdecydować czy chcesz mniejsze skręcanie kół przy przyspieszeniu czy lepsze czucie kierownicy. To bardzo nieprzyjemny wybór. Bez napędu na przód możesz skupić się na opracowaniu fantastycznego układu kierowniczego, co w samochodach sportowych jest bardzo ważne.

Oczywiście dzisiaj można mieć na przedniej osi napęd elektryczny, tak, jak w Porsche 918. To coś zupełnie innego. Gdybyśmy mieli zrobić coś takiego w naszych samochodach musiałoby to oznaczać silniki elektryczne umieszczone w kołach. Ze względu na kompaktowy przód naszych samochodów, miejsce do złożenia dachu oraz ograniczenie nieresorowanej masy silniki takie musiałyby być niezwykle małe i niezwykle lekkie przy dużej efektywności. W tej chwili takowych jeszcze chyba nie ma, ale jeśli tylko się pojawią to będziemy mogli pomyśleć o elektrycznym napędzie na wszystkie osie.

Pyta Mike: Kiedy zobaczymy samochód z technologią "free valve" na pokładzie i czy możesz powiedzieć coś więcej na temat postępu prac w tym temacie?

Uwaga: Technologia FreeValve została opracowana przez spółkę FreeValve, siostrzaną firmę Koenigsegga. Silniki z systemem FreeValve nie mają wałków rozrządu, a zaworami steruje serwomechanizm FreeValve. Christian porównuje ten system do gry na fortepianie i uderzania w pojedyncze klawisze tylko wtedy, gdy jest to niezbędne. Sterowanie zaworami przez wałki rozrządu do gra na fortepianie za pomocą listwy, bez finezji i dokładności. FreeValve pozwoli sterować każdym zaworem niezależnie i z precyzją.

CvK: Zmodyfikowaliśmy Saaba 9-5 aby wykorzystywał technologie FreeValve jakieś osiem lat temu, co najmniej. Taki samochód więc już istnieje. Na początku wyposażony był w serwomechanizm FreeValve trzeciej generacji. W tej chwili pracujemy nad szóstą generacją. Jakie są różnice? Trzecia generacja była bardzo prosta, ale pracowała bez zastrzeżeń. Czwarta generacja była lepsza. Gdybyśmy byli zdesperowani moglibyśmy już wtedy wprowadzić ją do produkcji jako pierwszą i działałby jak należy.

W piątej generacji wszystko stało się mniejsze, cichsze, płynniejsze, co oznaczało dużą poprawę, ale nie skupialiśmy się wtedy na wypracowaniu wydajnego procesu instalacji lub produkcji w dużej ilości. Zrobiliśmy to z szóstą generacją. Ma wszystkie funkcjonalności piątej - z kilkoma niewielkimi poprawkami - ale różnica polega na tym, że całość można dużo szybciej złożyć, łatwiej zainstalować i o wiele łatwiej wyprodukować na dużą skalę. FreeValve działa od dłuższego czasu. Największą zmianą jest to, że jesteśmy w punkcie, w którym producenci silników będą mogli bez trudu dopasować się do nowego rozwiązania.

Największe zmiany zaszły podczas przejścia z generacji piątej na szóstą, mniej więcej w tym samym czasie zaczęliśmy rozmowy z największymi firmami OEM (Original Equipment Manufacturer). Wszyscy byli bardzo ostrożni, ponieważ oznacza to wielką zmianę i odejście od tradycyjnego rozrządu na rzecz układu sterującego każdym zaworem niezależnie. Firmy chciały informacji o położeniu każdego zaworu w każdym ułamku sekundy, dlatego też dla generacji szóstej musieliśmy opracować i zainstalować nowe czujniki. Wiemy, że system FreeValve jest niezawodny ponieważ używamy go na co dzień i przeszedł masę testów, ale potrzebowali takiego czujnika aby wiedzieć co dokładnie dzieje się w głowicy cylindra.

Poszukiwaliśmy właściwego czujnika przez cztery lata. Jeden był za duży. Inny był dobry pod jednym względem, ale za słaby pod drugim. I się przegrzewał. W ogóle nie pasował. Nic nie chciało działać tak, jak tego chcieliśmy. Ktoś z nas w końcu namyślił się, że możemy zrobić własny czujnik. Zaprojektowaliśmy go i udało się. Okazało się, że był najtańszym, najlżejszym, najmniejszym i najbardziej dokładnym czujnikiem w mierzeniu pozycji elementu metalowego bez jego dotykania jaki kiedykolwiek powstał (o ile nam wiadomo). Opatentowaliśmy go i zainstalowaliśmy w szóstej generacji. Naprawdę świetna wiadomość.

To pierwszy na świecie, bezpośredni, cyfrowy czujnik pozycji na świecie bez analogowych przetworników (ponownie, z tego co nam wiadomo). To coś wyjątkowego. Procesor wysyła cyfrowe zapytanie i otrzymuje cyfrową odpowiedź od metalowego obiektu bez analogowego konwertera między nimi. Z obecnym procesorem możemy mierzyć pozycję sto tysięcy razy na sekundę z dokładnością do jednej dziesiątej milimetra. Jeśli sięgniemy po szybszy procesor to pomiary będą odczytywane jeszcze szybciej. Taki czujnik pobiera jednocześnie 100 razy mniej energii w porównaniu do innych, "wypasionych" czujników.

Patrząc z tej perspektywy wszystkie funkcjonalności połączone z przygotowaniem do produkcji szóstej generacji oznaczają, że wykorzystanie FreeValve w przemyśle samochodowym jest w tej chwili... nieuchronne. Normy emisji spalin stają się cały czas coraz surowsze. Niektórzy z OEM'ów mówią nam, że, pomijając pójście w kierunku samochodów elektrycznych, nie widzą sposobu na spełnienie nadchodzących do 2020 roku norm, o ile nie spróbują właśnie czegoś takiego.

Jeśli weźmie się współczesny, dopracowany silnik dwulitrowy, prawdopodobnie znajdzie się w nim turbosprężarka, bezpośredni wtrysk paliwa, zwiększony stopień kompresji i jak dalej oraz moc 300 KM bez martwienia się o awarię. Z wykorzystaniem technologii FreeValve w takim silniku będziemy mogli obniżyć emisję szkodliwych spalin o 20-50 procent, w zależności od specyfikacji. W tym samym czasie otrzymamy więcej momentu obrotowego, więcej mocy na wysokich obrotach i mniejsze zapotrzebowanie na paliwo, a sam silnik będzie mniejszy i lżejszy - to naprawdę jest takie proste.

Silnik stanie się znacznie mniejszy i lżejszy ponieważ będzie można z niego usunąć wałki rozrządu i cały idący z nimi sprzęt. Bez napędu rozrządu silnik będzie krótszy. Dzięki temu będzie można zmniejszyć rozmiary komory silnikowej. Nowa przestrzeń będzie mogła zostać wykorzystania do zwiększenia bezpieczeństwa lub miejsca w kabinie. W efekcie cały samochód będzie mógł zostać przeprojektowany pod kątem oszczędności masy i miejsca, którą zapewni FreeValve.

W niskim paśmie obrotów silnika dostaniemy o wiele więcej niutonometrów ponieważ technologia FreeValve umożliwi pracę jednostki napędowej na wzór ciężarówki o potężnym momencie obrotowym. Będzie możliwe późniejsze otwarcie zaworów wlotowych w celu wykorzystania podciśnienia z cofających się tłoków. W ten sposób dostaniemy do 0,2 bara doładowania, ale bez udziału sprężarki. To tylko przykłady. Lista nowych scenariuszy na spalanie mieszanki paliwowo-powietrznej nie ma końca.

Dzięki FreeValve będzie możliwe zmniejszenie przełożeń w skrzyni biegów bez pogorszenia osiągów samochodu, a tym samym kolejna oszczędność miejsca, masy oraz zmniejszenie kosztów produkcji. Albo będzie można zatrzymać sobie wszystkie biegi i wyśrubować jeszcze bardziej osiągi.

Kolejny interesujący aspekt... okazuje się, że bezpośredni wtrysk paliwa nie jest takim błogosławieństwem, za jakie go początkowo uważano. Upraszczając, powoduje pojawienie się niepalnych elementów, prawdopodobnie rakotwórczych, które wydostają się z wydechu jako zanieczyszczające środowisko nanocząstki. Producenci samochodów nie są obłożeni za to jeszcze karami, ale zapewne zostaną w przyszłości. Z systemem FreeValve nie będzie już trzeba uciekać się do bezpośredniego wtrysku. Zwykły wtrysk wielopunktowy wystarczy ponieważ będzie można skupić się na innych etapach procesu spalania. Paliwo będzie spalać się o wiele czyściej. Rezygnacja z bezpośredniego wtrysku zaoszczędzi markom wiele pieniędzy ponieważ to bardzo kosztowny kawałek technologii.

Wygląda na to, że będziemy mogli pozbyć się także katalizatora przelotowego ze względu charakterystykę zimnego startu z systemem FreeValve. Zredukuje on zjawisko przeciwciśnienia, odciąży silnik i o jakieś 50 euro zmniejszy koszty materiałowe. Biorąc to wszystko pod uwagę - trzycylindrowy silnik o pojemności półtora litra będzie miał podobną moc i moment do czterocylindrowego, dwulitrowego silnika ze zwykłym rozrządem i bezpośrednim wtryskiem paliwa. I będzie jednocześnie mniejszy, lżejszy, bardziej zwarty, czystszy i tańszy w produkcji.

Pyta Will L: Czy zobaczymy jeszcze Koenigsegga z ręczną skrzynią biegów?

CvK: ...[długa pauza]... Nie wiem. Prowadzenie naszych aut z ręcznymi przekładniami naprawdę sprawia mi przyjemność. Mieliśmy świetne przekładnie manualne. Sprzęgła były progresywne, a nie ciężkie. Zmiana biegu była bardzo bezpośrednia. To sprawiało wiele satysfakcji. Jeśli będzie na nie zapotrzebowanie być może do nich wrócimy.

Ale nie są tak wydajne. Nie są wystarczająco szybkie na torze. Choć pozwalają się jeszcze bardziej zaangażować i wczuć. Powiedzieliśmy "nie" klientom, którzy życzyli sobie ręczne skrzynie biegów w Agerze RS. Największym problemem jest to, że skrzynia byłaby tylko sześciobiegowa i że musiałaby być znacznie wzmocniona aby przenosić moc, na której poziomie obecnie jesteśmy.

Koenigsegg AMA część 5: RegeraŹródło/zdjęcia: koenigsegg.com, freevalve.com AMA Koenigsegg na forumKoenigsegg CCGT - prezentacjaKoenigsegg Agera RS - prezentacjaKoenigsegg Regera - prezentacjaKoenigsegg CCX - prezentacjaSubskrybuj kanał RSS aktualnościSkomentuj na forum